製造業の導入事例

事例生産、販売管理システム

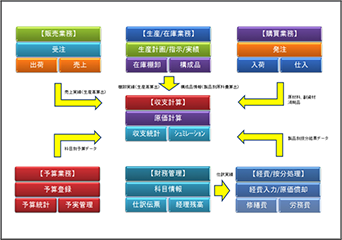

今回導入したシステム

- 販売開始から約30年。2000本を超える導入実績!!現場の声を協力に反映した製造業向けの統合型生産情報管理システム。業種・業態に広く対応。

お客様プロフィール

| 業種 | 工業薬品、医療品、試薬等の製造、販売 |

|---|---|

| 従業員 | 80名 |

| 導入システム | 生産、販売管理システム(CJSスクラッチ開発) |

導入前の背景、課題

背景

課題

導入システムの概要とポイント

導入後の効果と今後の展望

効果

- 工場別、製品別の収支状況が把握でき、採算部門、アイテムの選別が可能。

- 取引先別の利益計算の精度が向上し、営業戦略上の重要なキーデータの提供が可能。

- 原価計算の社内ルールをシステム化することにより、業務の標準化が実現できた。

展望

-

原価管理システムにて算出した製造原価、販売原価をベースに販売価格を決定する為のプロセスをシステム化する。

(次期見積管理システム) -

原価管理システムにて算出した実際原価と想定原価(原価目標)の差異分析を行い、生産現場のコストダウン施策に

活用する。

事例見積・原価システム

今回導入したシステム

- 個別受注生産における、【日程】【負荷】(計画スケジューリング)、【進捗】【実績】(作業実績進捗管理)、【原価】(コスト管理)の「見える化」を行い、引合い段階のシミュレーションから受注・設計・製造・組付・納入までに至るものづくりに関わる計画と実績を中心とした、効率的な工程管理を行うシステムです。

お客様プロフィール

| 業種 | 自動車・建設機械施策板金、少量多品種の量産板金製造 |

|---|---|

| 従業員 | 270名 |

| 導入システム | 見積・原価システム |

導入前の背景、課題

背景

導入システムの概要とポイント

導入後の効果と今後の展望

改善

- 全製造工程の見積項目を見直し、手入力項目を極力減らすことができた。

- 計算式係数をマスター化し、定期的な見直し・変更ができるようになった。

- 受注確定時、生産管理システムへデータ転送を行い、入力操作時間改善、大日程スケジュールの作成を行うことができた。

効果

- 手入力項目を減らし計算式により原価を計算することで、担当者ごとの見積差異を少なくすることができた。

- 生産管理システムで計画工数と実績工数との差を管理することにより、次回見積の精度をあげることができるようになった。